aizen-työkalut konkretisoivat Lean-filosofian. Lean-filosofialla halutaan luoda arvoa asiakkaalle ja poistaa hukkaa (Muda). Kaizen-kulttuurissa on työkalut, joilla organisaatio muuttaa toimintaansa jatkuvalla parantamisella niin, että leanin lupaukset toteutuvat.

Kaizen-työkalujen osaavalla käytöllä parannetaan toiminnan ja tuotannon laatua, nostetaan tuottavuutta, vähennetään kustannuksia ja parannetaan henkilöstön sitoutumista organisaatioon. Kaizen-työkaluilla systematisoidaan menetelmiä, joilla organisaatiot ratkaisevat ongelmia, tehostavat toimintaansa ja varmistavat tavoitteidensa saavuttamisen. Ongelmia ratkotaan muun muassa 8 Step problem solving-, A3- ja KGI-työkaluilla.

Ilman ongelmia ei ole kehitystä

Ongelmat kuuluvat Kaizen-kulttuuriin. Ongelmien havainnointi, analysointi ja ratkaiseminen kuuluvat kaikkien työntekijöiden arkeen. On hän robottihitsauslinjan operaattori, verkkokaupan asiantuntija tai suuryrityksen henkilöstöjohtaja, hän kohtaa päivittäin ongelmia, joiden ratkaiseminen on hänen tärkein tehtävänsä. Jos ongelmia ei havaita, organisaatio on suurissa vaikeuksissa. Ongelmanratkaisu on toimintojen kehittämistä ja lähtökohta jatkuvalle oppimiselle.

Kaizen-kulttuuri vaatii tietoista rakentamista. Kun toimintoja parannetaan jatkuvilla pienten ongelmien ratkaisuilla, voidaan aina palata askel taaksepäin, jos muutos ei vastaa haluttua tavoitetta. Kaizen-kulttuurin omaavassa organisaatiossa ongelmanratkaisussa saa epäonnistua.

Kun toimintaa parannetaan jatkuvasti, saavutetaan pienillä askeleilla lopulta optimaalinen ratkaisu ongelmaan. Se on toimintatapojen muutos parempaan, joka standardoidaan. Kaizen-kulttuurissa toisaalta myönnetään, että mikään standardi ei ole ikuinen. Ympäristön muuttuessa jokaista standardia voidaan kehittää paremmaksi.

Vastuu ja vapaus ratkoa oman työn ongelmia

Työtapojen standardointi, päivittäisjohtaminen, toimintojen visualisointi ja 5S ovat Kaizenin ytimessä. Päivittäisjohtamisessa korostuu työntekijöiden osallistaminen ja yhteisen tilannekuvan muodostaminen. Kun tiedetään, missä ollaan, voidaan päättää, mikä on tavoite ja miten sinne edetään.

5S on standardi, jolla varmistetaan esimerkiksi se, että työpaikan kaikki tavarat ovat niille optimaalisilla paikoilla. Toimintojen standardointi luo edellytykset tehokkaalle toiminnalle ja mahdollistaa jatkuvan parantamisen. Visualisoinnilla tuodaan puolestaan näkymättömät ja abstraktit asiat esille.

Kaizen-kulttuurissa ihmiset saavat myös epäonnistua. He voivat luottaa siihen, että epäonnistumisista saa puhua. Toisaalta työntekijällä tai tiimillä on sekä vastuu että vapaus kehittää toimintaansa. Heillä on paras tieto työstään ja siksi parhaat edellytykset kehittää sitä. Tämä tarkoittaa myös työntekijöiden vastuuttamista ongelmanratkaisutilanteissa: Miten sinä ratkaisisit tämän ongelman?

Esihenkilöillä on vastuu ohjata ongelmanratkaisuprosessia tuomalla avoimesti esille, missä asioissa on kehitettävää. Prosessien ja niissä olevien ongelmien visualisointi konkretisoi sen. Kaizeniin liittyy myös optimaaliset resurssit: liian vähäiset ehkäisevät toimintojen kehittämisen. Toisaalta liian suuret resurssit eivät kannusta kehittymään.

Lue: 5S tehostaa ja poistaa hukkaa >>

Ongelma ratkeaa kahdeksan askeleen mallilla

Kaizenin työkaluista 8 Step problem solving on monipuolinen ajattelumalli, joka sopii myös suurien ongelmakokonaisuuksien ratkaisuun. TIBP (Toyota Industries Business Practices) ja QCC (Quality Control Circle) ovat hyvin samanlaisia ongelmanratkaisutapoja ja perustuvat 8 Step problem solving -metodiin.

8 Stepin perustana on nelivaiheinen PCDA-ajattelu. P-vaiheessa (Plan) määritellään ongelma tai kehityskohde, asetetaan tavoite ja laaditaan suunnitelma ongelmanratkaisussa etenemiseksi. D-vaihe (Do) on suunnitelman toimeenpanoa esimerkiksi pilotoimalla.

C-vaiheessa (Check) toimien tuloksia arvioidaan ja niitä vertaillaan asetettuun tavoitteeseen. Dataa kerätään systemaattisesti, jotta nähdään, toimiiko ratkaisu. Viimeisenä on A eli Act-vaihe, jossa toimiva muutos vakiinnutetaan standardiksi tai siihen tehdään tarvittavat muutokset.

Jos muutos ei toimi, opit hyödynnetään ja sykli alkaa uudestaan P-vaiheella. Kierros alkaa uudestaan myös onnistuneen muutoksen jälkeen, sillä ratkottavia ongelmakohtia kyllä piisaa.

PDCA-syklit tukevat Kaizenin tavoitteita varmistamalla, ettei kehitystyö jää satunnaiseksi kokeiluksi. PDCA:lla kehitystyön tulokset arvioidaan faktaperusteisesti.

Kun PDCA lavennetaan 8 Stepiksi, ongelmanratkaisu pilkotaan kahdeksaan vaiheeseen:

- Ongelman tunnistaminen

- Nykytilan ymmärtäminen ja mittaaminen

- Tavoitetilan asettaminen

- Juurisyiden analyysi

- Ongelmanratkaisuun tähtäävien toimenpiteiden kehittäminen

- Toimenpiteiden arviointi ja valinta

- Toimenpiteiden toteutus ja seuranta

- Tulosten vakiinnuttaminen ja standardointi

Realistiset tavoitteet ja resurssit

8 Step -ajattelumallissa on syytä kiinnittää huomio muutamiin avainkohtiin: Tavoitteen pitää olla realistinen, jotta siihen voidaan päästä. Toisaalta sen pitää olla riittävän haastava ja parantaa aidosti toimintatapoja.

Kun tavoitteen pääsyyn johtavista toimenpiteistä päätetään, niiden pitää olla sellaisia, jotka perustellusti kehittävät toimintaa. Toimenpiteet on koordinoitava, roolitettava ja niillä pitää olla sellainen aikataulu, että tuloksia saadaan mahdollisimmat nopeasti. Näin voidaan arvioida, mitkä toimenpiteet johtavaan haluttuun tulokseen ja mitkä eivät.

8 Step -ajatusmallia hyödynnetään tyypillisesti kehityshankkeissa, joissa korostuu kehitystyön systemaattinen eteneminen. 8 Stepillä pureudutaan juurisyiden ratkaisemiseen, ei pelkkien oireiden korjaamiseen.

Visualisointi vauhdittaa ongelmanratkaisua

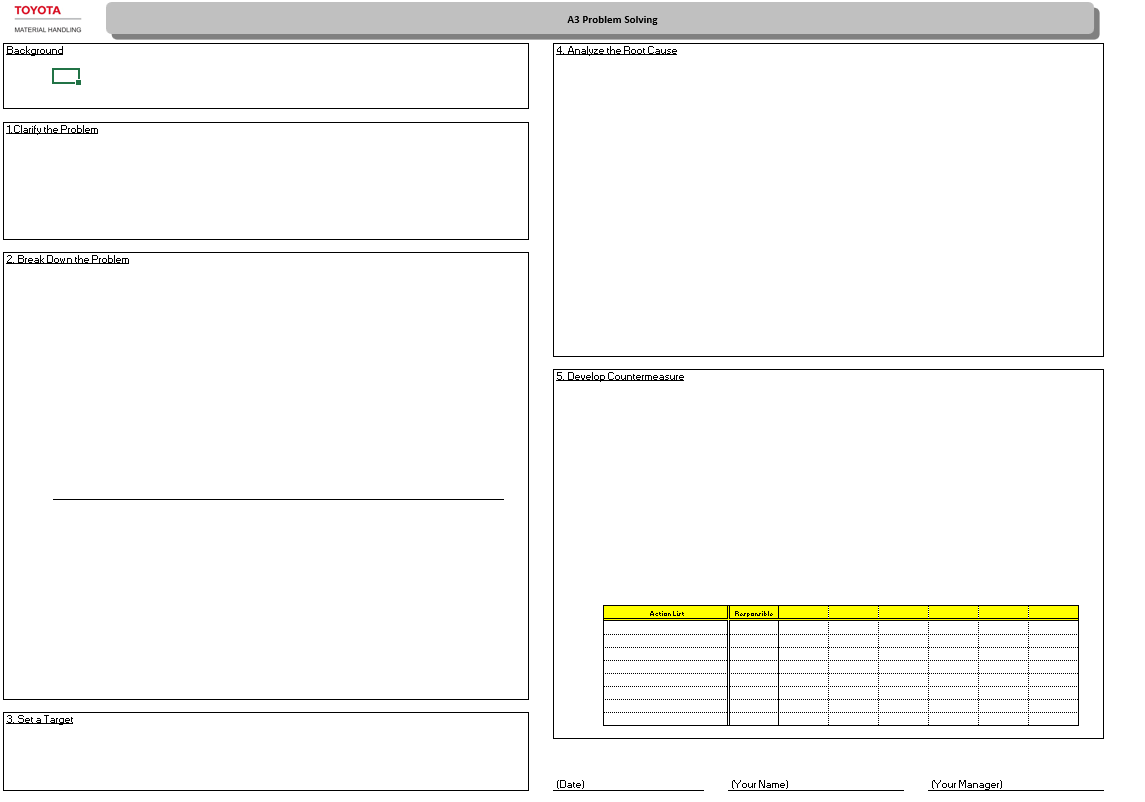

A3-työkalu soveltuu parhaiten nopean ja rajatun ongelman ratkaisuun. Nimi juontaa A3-kokoiseen paperiin, jolle ongelma, haluttu tavoitetila sekä tie sinne kuvataan.

A3 on visuaalinen ja tiivis esitys ongelmanratkaisusta. Siinä on pitkälti samat viisi ensimmäistä vaihetta kuin 8 Stepissä: alussa kuvataan ongelma ja nykytila, niihin liittyvä data sekä tavoitetila. Tätä seuraa ongelman juurisyyn analyysi. Kun lähtötiedot ovat selvillä päätetään toimenpiteet, aikataulu ja vastuut, joilla tavoitetila saavutetaan.

Koska A3 on visuaalinen ongelmanratkaisukeino, se toimii sekä ongelmatilanteen analysoinnissa, ratkaisemisessa että sen ongelmanratkaisun viestinnässä. A3:a käytettäessä ongelmanratkaisuprojektin vaiheet ovat kaikkien näkyvissä. A3-malli soveltuu erityisesti monimutkaisten ongelmien ratkaisuun, joissa eri sidosryhmien osallistaminen on tärkeää.

Ongelmanratkaisu tuottaa mitattavia tuloksia

KGI (Key Goal Indicator) on ongelmanratkaisumetodi, jonka avulla voidaan ratkaista monimutkaisia ongelmia. KGI-metodille on tyypillistä projektiluonteisuus ja kohdennettu tavoite.

Prosessien paraneminen ilmenee pienentyneinä kustannuksina ja toiminnan laadun paranemisena. KGI tähtää prosessikehityksen rinnalla myös henkilöstön osaamisen ja työtyytyväisyyden kehittymiseen.

KGI-projekti alkaa tuttuun tapaan ongelmanmäärittelystä ja päätyy tulosten ja oppien arviointiin, tulosten kommunikointiin tiimille.

KGI soveltuu erityisesti hallinnollisten prosesseissa olevien ongelmien ratkaisuun sekä niihin, jotka koskevat organisaation useita eri toimintoja. KGI- projektin läpiviemisestä ja johtamisesta vastaa aina yksi henkilö. KGI-ongelma on yleensä monimutkainen ja projekti kestää 2-18 kuukautta. Pitkässä ongelmaratkaisuprojektissa yksi vastuuhenkilö voi tehdä nopeasti päätöksiä ja projekti pysyy aikataulussa.

KGI-työkalun silmiinpistävä piirre on, että siihen liittyvät tavoitteet ovat aina mitattavia. Projektin tavoite voi olla voi olla esimerkiksi uuden tuotteen markkinaosuuden kasvattaminen 35 prosentilla vuodessa, asiakastyytyväisyyden NPS-tason nostaminen 60:stä 75:een tai lähettämön virheettömyyden parantaminen 99,9 prosenttiin. Projektissa ratkotaan ongelmia, jotka estävät tavoitteeseen pääsyn.

Vauhtiin pääsee aloittamalla ja kokeilemalla

Ongelmanratkaisu on Kaizen-kulttuurissa muutakin kuin mekaanista työkalujen käyttöä. Onnistumisia avittaa se, että työyhteisö sitoutuu lean-filosofian perusteisiin: toiminnan jatkuvaan parantamiseen ja hukan vähentämiseen.

Työkalujen käytön oppii vain kokeilemalla, onnistumalla ja erehtymällä – ja uudelleen kokeilemalla. Meillä Toyotalla on vuosikymmenten kokemus näiden työkalujen käytöstä, ja opimme niistä koko ajan lisää. Sovellamme ongelmanratkaisun eri työkaluja kaikkialla organisaatiossamme, jotta työmme jatkuvasti paraneva laatu koituu asiakkaidemme hyväksi.